在成本普遍飙升的年代,如何让我们的产品始终具有竞争力?产品的成本管理就显得尤为重要。大家都知道,成本不单单是材料成本,也包含了供应成本、生产成本、安全成本、维护成本和回收成本等,但对成本影响最大的的还是研发;我们都说成本是“设计”出来的,设计阶段就决定产品成本的80%以上,所以产品的成本管理需要从研发端入手。

传统的降本行动都是由采购部门牵头的,大家也寄希望于采购部门能够狠狠地把供应商的价格砍下来,但供应商也是企业,也需要生存,也需要合理的利润;在降价到一定底部后就没办法再降了,再降将会影响产品质量了,这将得不偿失。

基于量化产品可靠性的降本策略是RDMI®研发方法理论体系中创新降本方法的一部分。创新降本不同于大家普遍采用的降本措施,它聚焦于研发端:从影响产品80%以上成本的研发阶段实施降本;将产品的功能和质量符合真实的需求作为目标,消除浪费;将成本问题转化为技术问题,综合运用多种研发方法解决技术问题,从而实现在保证产品高质量的前提下大幅降本,甚至可以实现提高质量的前提下实现大幅降本。

产品可靠性指的是产品在规定使用条件下和规定时间内完成规定功能的能力。图1是经典的失效率的浴盆曲线, 它代表产品从投入到报废为止的整个寿命周期内,其失效率的变化呈现一定的规律,它是以使用时间为横坐标,以失效率为纵坐标的一条曲线,曲线的形状呈两头高,中间低,有些像浴盆,所以称为“浴盆曲线”。而可靠性就是研究产品在使用周期内(寿命期)的平均失效率, 平均失效率越低,产品的可靠性就越高。

量化产品可靠性就是把产品的整体可靠性进行分解量化,一般产品的可靠性由产品的组件可靠性、子系统接口可靠性、系统可靠性等组成, 而常说的产品可靠性就是系统在一定的超系统组件参数条件下工作的可靠性;我们在进行产品可靠性设计时,往往把产品在什么条件下使用,及使用寿命期内的可靠性指标作为设计输入,从而把可靠性的指标分解到系统、到子系统,最后到组件,使每一个组件都承担一定的可靠性指标,保证产品生产出来以后可以很好地满足产品的整体使用要求,达到设定的可靠性。

图1 失效率浴盆曲线

一旦我们设计生产了一个达到目标可靠性的产品,只要成本在目标范围内,就一定会满足产品寿命周期内的客户使用的要求, 但如果超系统和客户需求发生了变化,而产品没有及时调整,将会极大地影响产品的竞争力。

下面通过两个例子来说明:

上世纪90年代,一家著名的轮胎厂商,为了推出一款旗舰产品,他们对用于长途货运的重型卡车的使用条件进行了研究,并对此进行了可靠性设计,要求此轮胎产品能够完全适应坑坑洼洼高低不平的烂路,而且针对车辆一定量的超载运输也能承受,可靠性要求为在10年寿命年限内的平均失效率达到1%。由于产品要符合这些使用条件下的可靠性,产品的成本不可避免的比其他产品提升了30%;但一经推出,产品还是成为行业爆品,因为相对于每年超载运输带来的利润,几个轮胎的成本可以忽略不计。如图2。

图2

这个产品一经推出,连续5年都是行业冠军。但到了第8年,却意外跌出了行业前10,问题出在哪里?论可靠性,它是行业最牛的;论成本,大家认为这么好的质量,性能也比对手高很多,成本高30%也是正常的。为什么销售额却出现这么大的下滑呢?经过进一步探究发现,这三年来客观环境发生了以下几点变化:第一,原来买车的司机都是高手,路面不平又想多拉快跑,轮胎的失效率一定要低, 这样才可以用的久。然而,近几年中国马路很少看见坑坑洼洼的烂路。这种外部环境的变化,对轮胎来说,从以前非常容易磨损,到磨损很小,用户不需要非常耐磨的轮胎了, 见图3。第二,政策的变化:超载。中国道路损坏的第一原因是超载。政府发现,因为超载,或许能收点过路费,但最后由于路面损坏而修路的费用越来越高。所以国家颁布了严禁超载的规定。

图3

现在, 由于使用条件的变化,路况好了,载重量轻了,轮胎的使用寿命和可靠性远远高于当初的设计要求了,但是,由于重型卡车的设计寿命就是10年,这就造成卡车其他零部件已经坏了,而轮胎还没有坏的怪现象。同时由于不能超载,车辆的成本就渐渐成为司机买车考虑的重点了,恰好这时候,竞争对手就推出了一系列更适合城市道路的轮胎,有的价格甚至比这家公司的轮胎低50%。因为卡车行业是很讲究性价比,而不是讲究体验的。从性价比角度,大多数司机更愿意采用便宜点的轮胎。这时候,从前是高可靠性设计的产品,随着时过境迁,就变成了“过可靠性设计”;这就需要我们根据市场使用条件的变化及时调整我们产品的设计,使我们的产品成本降下来,可靠性始终符合真实的市场需要就可以了。

再举一个例子,G公司曾经是一家国际领先的灯泡公司,由于早期的灯有较多质量问题,所以经常需要换灯泡。而老百姓一直是期望能够有一个用的时间久一点的灯,而且失效率要低, 这样不用经常换灯泡,见图4。所以G公司也一直在灯的使用寿命和可靠性上下功夫,本世纪初他们的灯已经突破了15年、20年的寿命极限,并且产品10年的可靠性做到了世界的领先。随着可靠性的提高,产品的成本也不断的提高,产品的售价也相应的提高,但由于产品可靠,不容易坏,大家更乐于买G公司的灯泡。

图4

由于尝到了甜头,他们继续投入大量的力量去研究寿命更长,可靠性更高的灯,要达到25年乃至30年的设计寿命的同时平均失效率低于1%。但产品推出后,市场反响却越来越差,销售额也不断降低。反而竞品公司的产品市场占有率在不断上升。究其原因:一是竞品公司的产品售价比G公司同类产品低20%;二是竞品公司的产品设计可靠性在10年时的失效率为1%, 远低于G公司的同类产品;三是普通家庭装修的平均间隔为10年,有长的是15年进行一次翻修整修,或是重新装修。在这个过程中,灯通常都会被换掉。四是现代灯具除了照明功能以外,它更变为一种家庭装饰件,如图5。对于普通的消费者来说,更多的需求在于样式,而不是过长的寿命。只要在使用期限内满足平均失效率(可靠性)的要求, 客户更愿意买成本低的产品。这时候,产品的长寿命不再是客户关注的一个卖点,当然也不会给公司带来高的销售额。

图5

通过两个例子,我们发现,产品可靠性需要及时按照超系统和客户需求及时进行调整,通过降低组件、子系统、系统的可靠性设计要求而降低产品的成本。

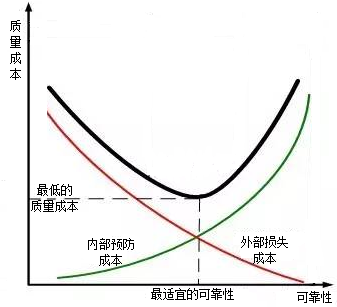

虽然,在我们所生产的众多产品中,我们并不能预测哪一个产品会失效,但通过统计的方法,我们可以估计出产品的失效率进而评估出失效产品的个数,另外,还可以评估出因为增大了产品的失效率所节省的成本和产品失效所要付出的代价,基于这几项估计,就可以计算出最大化的利润,而不是一味地追求高可靠性,而忽视由此带来的成本增长。基于相同的原理,我们还可以用统计的方法估计产品的失效率,计算出提高产品的可靠性(降低产品的失效率)而增加的一系列成本,并且计算出因为减少了产品失效而相应减少的损失,从而根据二者的差值计算出最大化利润,从而实现从产品出生到坟墓全流程的降本,而不是只着眼于生产阶段。

因此,我们建议可以通过量化产品可靠性(失效率)来降本,可以通过协调产品的相关可靠性,使产品的平均失效率保持在最经济的阶段,也建议在研发产品时实现以下同步动作:

1)产品内部各组件之间可靠性(平均失效率)保持同步;

2)产品子系统之间接口可靠性保持同步;

3)产品系统可靠性与超系统组件之间保持同步;

4)产品可靠性与客户需求之间保持同步;

通过量化产品可靠性的同步协调,使产品的成本始终保持充足的竞争力,是创新降本的一条重要路径。

作者简介:王东亚,某上市公司六西格玛及可靠性负责人,六西格玛设计注册黑带大师、 TRIZ三级认证专家、美国质量学会中国会员社团可靠性组副组长、美国质量学会中国会员社团专家委员会专家。

相关链接: